Quality Controlled PV

Das TÜV Siegel für die Zuverlässigsten

Qcells nimmt als erster und bisher einziger Hersteller von Solarmodulen am umfassendsten Qualitätsprogramm der Branche teil: Das neue „Quality Controlled PV“ des unabhängigen Zertifizierungsinstituts TÜV Rheinland.

Kontinuierlich prüfen wir dabei unsere Solarmodule weit über die übliche Zulassungszertifizierung hinaus in Anlehnung an die zukünftige IEC TS 63209 – den „Erweiterten Stresstest für PV-Module" und überwachen auch Materialien sowie Lieferanten von Komponenten

Mit „Quality Controlled PV“ des TÜV Rheinland beweisen wir eine dauerhaft hohe Sicherheit und Qualität unserer Solarmodule und sichern unseren Kunden hohe Erträge über die Laufzeit.

1. Erweiterter Stresstest in Anlehnung an zukünftige IEC TS 63209

Diese Reihe aus über 40 Einzeltests fordert unsere Solarmodule auf das Härteste: Bevor wir in Serie produzieren und bei jeder noch so kleinen Veränderung führen wir Modultests durch, die neue Branchenstandards setzen.

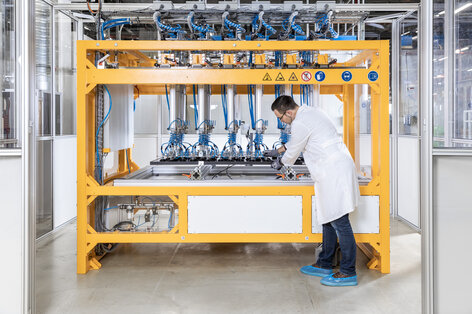

2. Kontinuierliches Fertigungsmonitoring

Das ist einmalig in der Branche: Um die Produktstabilität gewährleisten zu können, führen wir regelmäßig Stichproben unserer Produktlinien durch. Zusätzlich kontrolliert ein Mitarbeiter des TÜV Rheinland laufend und an allen Qcells Produktionsstandorten die Qcells Qualitäts- und Überwachungsmaßnahmen.

3. Komponenten- und Materialtests

Wir kontrollieren mittels spezieller Analysemethoden besonders kritische Komponenten und Materialien regelmäßig beim Wareneingang, um eventuelle Qualitätsschwankungen rechtzeitig zu erkennen und so aus der Produktion fern zu halten. So können wir auch Fehler vermeiden, die selbst bei harten Klimakammer-Tests nicht sichtbar wären.

Unsere Testszenarien

Unser Ziel ist es, das höchste Vertrauen in die Verlässlichkeit unserer Solarmodule sicherzustellen und lange Lebenszyklen zu gewährleisten. Deshalb setzen wir schon jetzt und als bisher einziger Hersteller auf das 3-teilige Testprogramm „Quality Controlled PV“ des TÜV Rheinland.

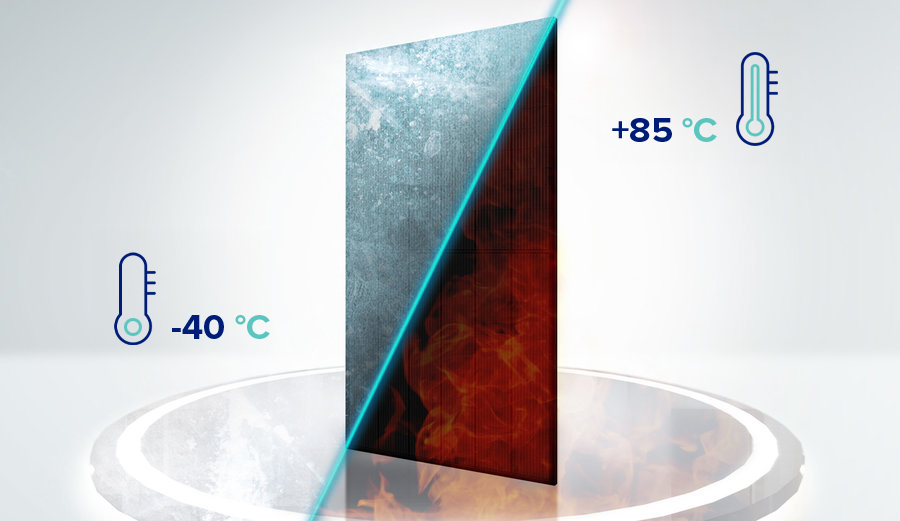

TC 600: 600-Mal vom Südpol in die Sahara und zurück

Nur Solarmodule von Qcells durchlaufen innerhalb von 15 Wochen 600 Zyklen mit Temperaturwechseln von -40 °C bis +85 °C. Das ist 3-mal härter als der IEC Test TC 200. So stellen wir sicher, dass die Lötverbindungen in den Modulen auch an den härtesten Standorten der Welt 25 Jahre halten.

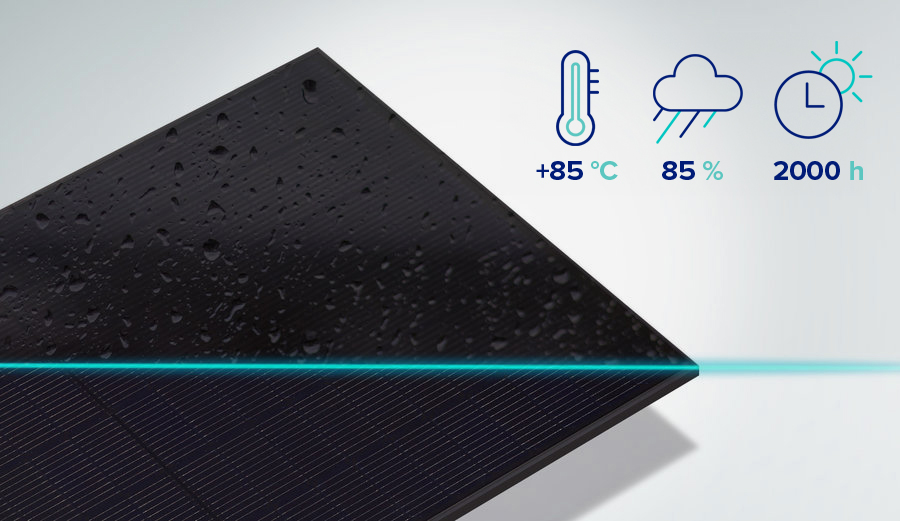

DH 2000: 2.000 Stunden Klimakammer

Wir lassen unsere Solarmodule doppelt so lang schwitzen, wie es die IEC-Zertifizierung vorschreibt: 2.000 Stunden verbringen sie bei 85 °C und 85 % relativer Feuchte in der Klimakammer, um unseren hohen Qualitätsansprüchen gerecht zu werden.

Diese Extrembedingungen ermöglichen es uns, die Module einem künstlichen Alterungsprozess auszusetzen. So erkennen wir mögliche Probleme frühzeitig und setzen Lösungen direkt um. Ohne QCPV würde frühzeitiger Verschleiß erst sehr spät entdeckt – eventuell sogar erst im Betrieb.

Indem wir unsere Solarmodulen diesen Extrembedingungen aussetzen, stellen wir sicher, dass sie jedem Klima Stand halten und erkennen so frühzeitig, ob Materialien geeignet sind. Ohne QCPV würde dies erst sehr spät entdeckt – eventuell sogar erst im Betrieb.

Belastungs- und Degradationstests

Bei diesen Tests geht es unseren Solarmodulen an den Kragen: Die Solarmodule müssen hier beweisen, dass sie unseren strengen Anforderungen genügen. Sie müssen dabei unter anderem ihre mechanische Belastbarkeit unter extremen Wind- und Schneelastbedingungen im Labor unter Beweis stellen. Zusätzlich wird in Klimakammern unter feuchtwarmen Bedingungen (85 °C/85 % Luftfeuchte) die Langzeitbeständigkeit der eingesetzten Kunststoffe geprüft. In weiteren Klimakammern simulierte Temperaturwechsel (-40 °C bis 85 °C) prüfen die Zuverlässigkeit der Lötverbindungen im Modul. Außerdem werden bei diesen Prüfungen wichtige Zuverlässigkeitstests durchgeführt, die in den aktuellen IEC Zertifizierungen noch nicht abgebildet werden (PID, LeTID).

Um die Prüfbedingungen noch realistischer zu gestalten, werden verschiedene Klimakammertests auf Basis der neusten wissenschaftlichen Erkenntnisse auch in definierten Abfolgen hintereinander durchgeführt. Damit kann sichergestellt werden, dass unsere Module allen realen Witterungsbedingungen auch über lange Zeit standhalten können.

Inside Qcells

Interview zum Quality Controlled PV-Programm

Erfahren Sie mehr zum derzeitig einzigartigen Quality Controlled PV-Programm von Qcells in der Interview-Reihe mit Daniel Felsch-Kruse. Hier erhalten Sie einen umfangreichen Einblick in unser Qualitätsmanagement, unsere Qualitätstests, die Qualitätssicherung und die damit verbundenen Kundenvorteile.

Mitarbeiter des TÜV Rheinland testen Module aller Produkttionsstandorte

Mitarbeiter des TÜV Rheinland sind an den Produktionsstandorten präsent und testen Qcells Solarmodule aller Produktionsstandorte durch zufällige Entnahmen. Darüber hinaus bezeugen sie die Zertifizierungstests der Qcells Modultestcenter in Deutschland, Korea, Malaysia und China.

Als Repräsentanten des TÜV wählen sie die Proben aus und überwachen die Tests.

Planmäßige Stichprobenauswahl

Um eine regelmäßige Kontrolle unserer Solarmodulproduktion gewährleisten zu können, entnimmt der jeweils dem Produktionsstandort zugeordnete Mitarbeiter des TÜV Rheinland regelmäßig Stichproben, die nach strengsten Kriterien untersucht werden. So stellen wir sicher, dass alle unsere Produkttypen weltweit durchgängig überprüft werden.

Zufällige Stichproben von Materialien

Besonders Komponenten aus Kunststoff sind anfällig für Verschleiß- und Alterungserscheinungen. Daher testen wir Materialien unserer Lieferanten, die als kritisch für Haltbarkeit, Performance und Sicherheit eingestuft werden, stichprobenartig bei Wareneingang bevor sie in der Produktion verwendet werden und regelmäßig in der Produktion.

Lieferanten Audits

Wir überprüfen die Material- und Komponentenlieferanten regelmäßig hinsichtlich aller kritischen Komponenten mittels eines strengen Auditprogramms und legen dabei ein besonderes Augenmerk auf Zuverlässigkeit und Materialeigenschaften sowie Lieferantenwechselkontrolle.

Auf den Punkt gebracht

Diesen freiwilligen Test führen wir initial bei jedem neuen Produkt und bei jeder Produktanpassung durch, um die Zuverlässigkeit und lange Lebensdauer unserer Solarmodule zu gewährleisten. Unser Testprozedere geht weit über die Anforderungen der Basiszertifizierung hinaus und ist um ein Vielfaches härter.

Unabhängige Mitarbeiter des TÜV Rheinland testen Solarmodule aller Produktionsstandorte durch zufällige Entnahmen und bezeugen die Zertifizierungstests der internationalen Qcells Modultestcenter. Als unabhängige Gutachter sind sie in das laufende Fertigungsmonitoring involviert.

Der TÜV Rheinland hat den auf international geltenden Standards basierenden Testkatalog um 3 zusätzliche Anforderungen erweitert, die über die Standardzulassung und -sicherheitsqualifikation hinausgehen:

- Durchführung eines erweiterten Stresstestprogramms in Anlehnung an IEC TS 63209, um ein hohes Vertrauen in die Zuverlässigkeit und lange Lebensdauer von PV Modulen zu erreichen.

- Monatliche Stichproben aus der laufenden Produktion, um die vom Hersteller durchgeführten regelmäßigen Qualitäts- und Überwachungsmaßnahmen prüfen und bewerten zu können.

- Kontrolle des Material- und Lieferantenüberwachungsprogramm des Herstellers mit besonderem Augenmerk auf Zuverlässigkeit und Materialeigenschaften sowie Lieferantenwechselkontrolle für alle kritischen Komponenten.